Wiem, że trochę to trwało, ale niestety – ilość pracy na co dzień skutecznie blokowała przed kontynuowaniem pracy nad tekstami. Ale nie ma się co rozczulać nad poplątanym filamentem – wracamy do działania!

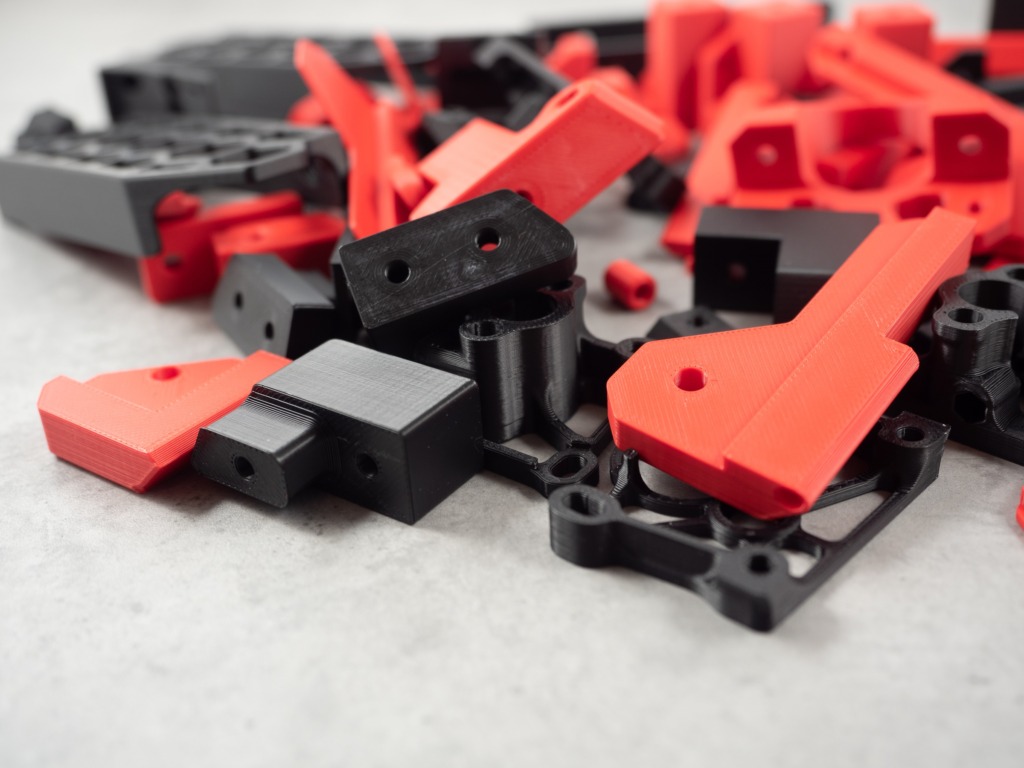

Voron v0.1 – elementy drukowane

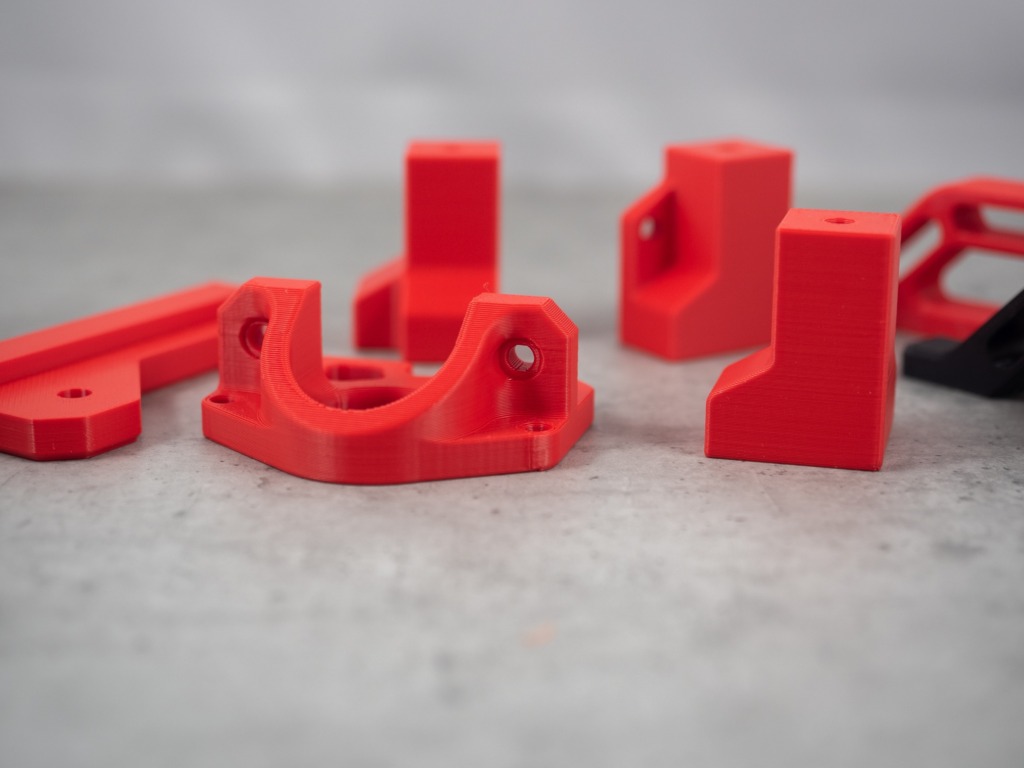

Zanim przejdziemy dalej dwa słowa o częściach drukowanych. Jeśli interesowałeś się budową jakiejkolwiek drukarki DIY to wiesz, że ich autorzy zalecają druk z ABS lub ASA – głównie chodzi o odporność na wyższe temperatury w zabudowanej komorze czy też w pobliżu hotendu.

Dzięki temu, że od dłuższego czasu mamy okazję współpracować z firmą Spectrum (jestem twórcą ich strony internetowej) dostaliśmy na testy filament ASA 275.

Jaka jest różnica? Upraszczając – ASA jest takim lepszym ABSem. Mniej śmierdzi podczas druku (ale i tak warto drukować w komorze z filtrem), ma mniejszy skurcz, ale przede wszystkim jest odporna na promieniowanie UV, czyli można ją stosować na zewnątrz.

My bardzo polubiliśmy ten materiał z jeszcze jednego powodu – Spectrum jako chyba jedyny producent tak stworzył mieszankę tego filamentu, że można go drukować na stole o temperaturze 60 stopni – czyli tak jak do PLA! To duża zaleta, bo ABS czy ASA innych firm wymaga 90-110 stopni na stole.

Oczywiście nie namawiamy na siłę na wybór tego konkretnego materiału, jeśli jednak masz możliwość – spróbuj. Naprawdę nie pożałujesz 🙂

Instrukcja budowy Voron v0.1 – strony 40-51

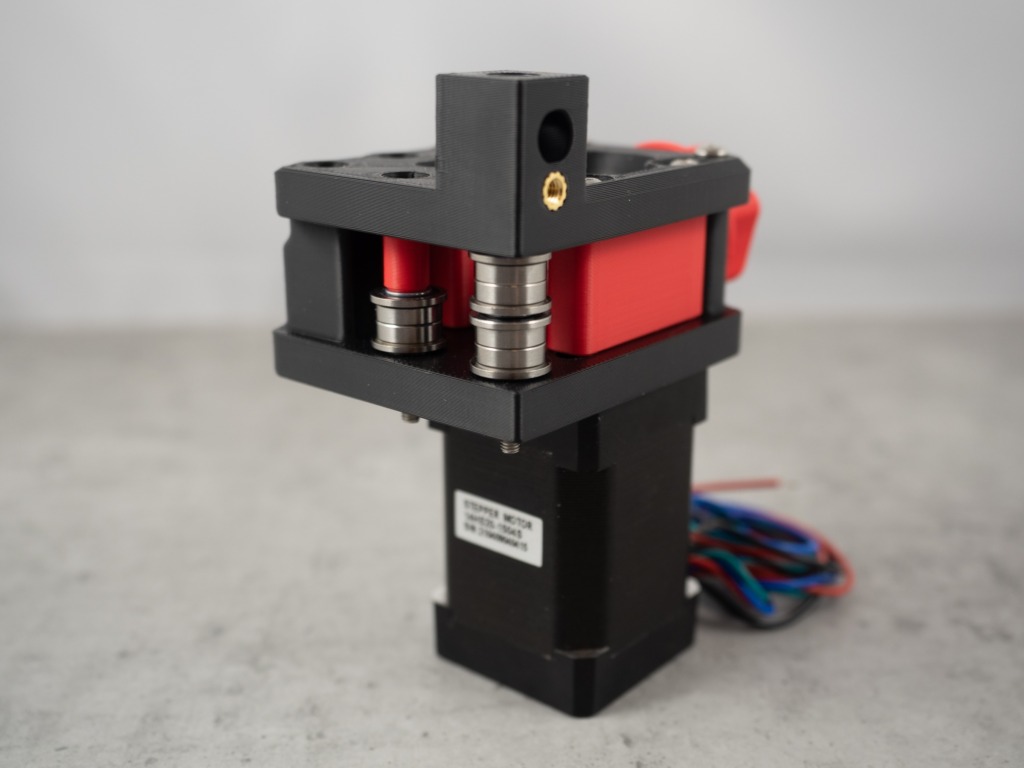

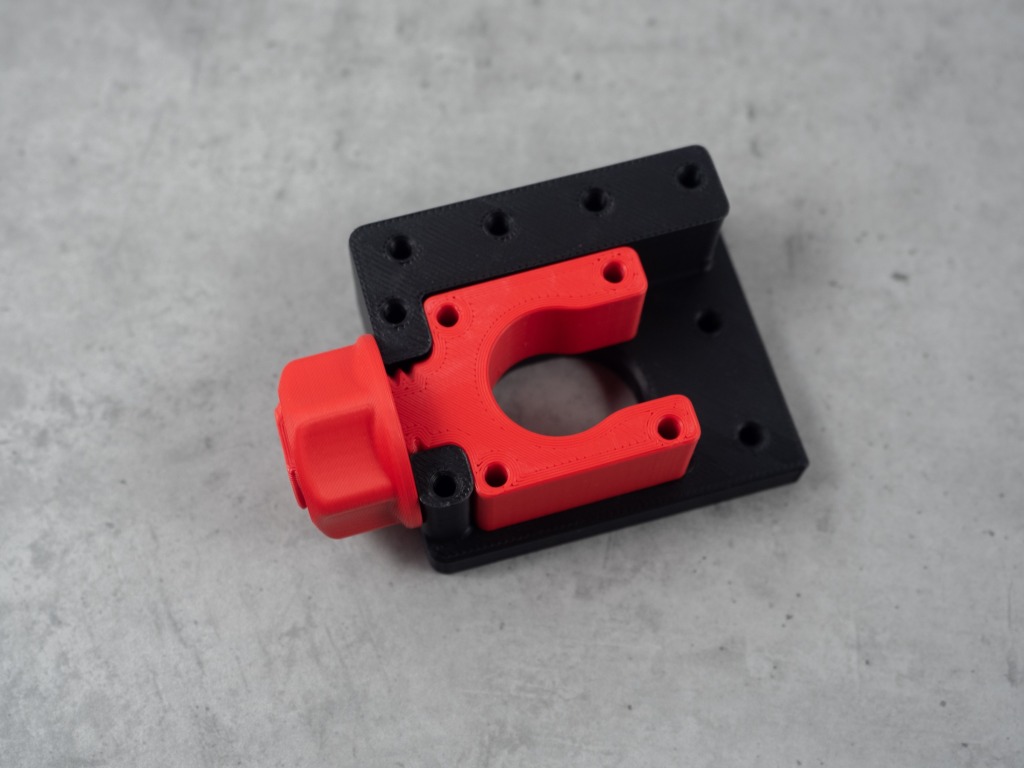

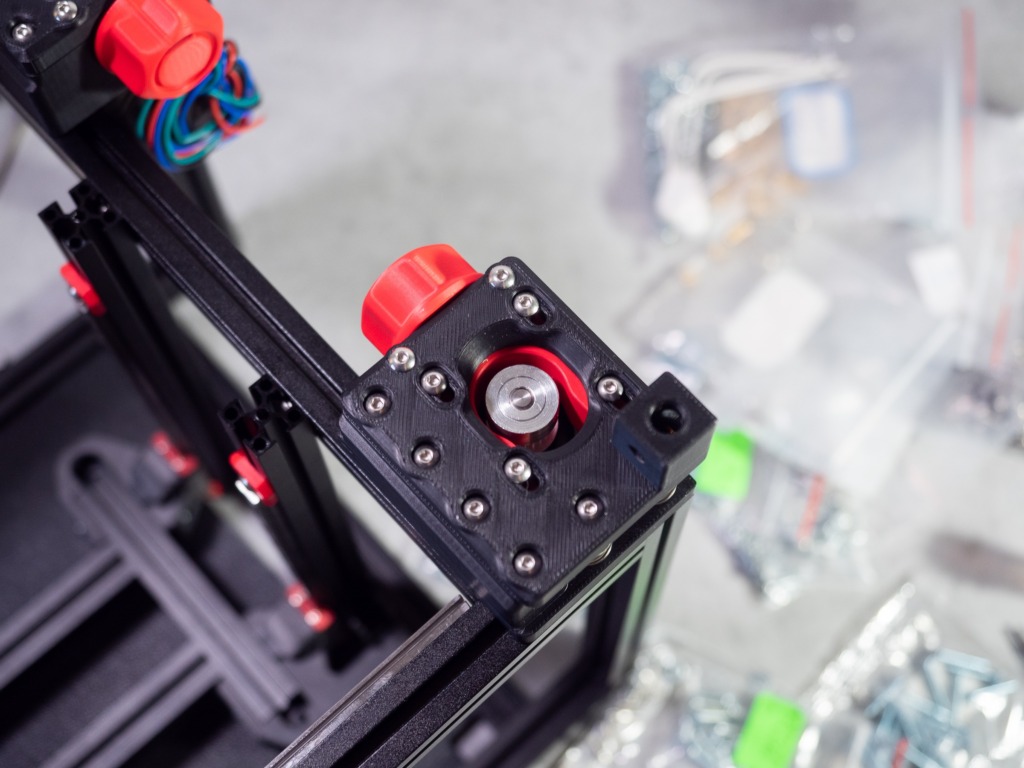

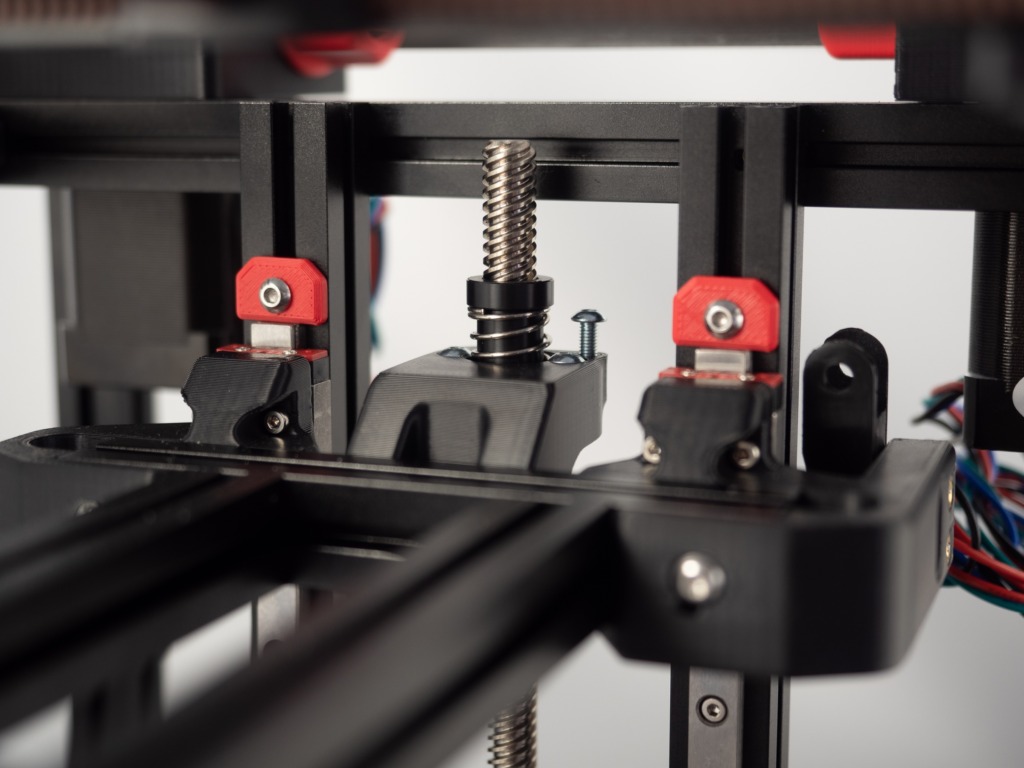

Ten etap budowy to montaż silników osi XY. Nie jest to skomplikowana część – budujemy dwa lustrzane mocowania, trzeba wtopić kilka heat insertów i założyć parę łożysk do prowadzenia pasków.

Warto skupić się na momencie nakładania łożysk i podkładek (jest tam po kilka sztuk).

Jedyna niedogodność to moment złożenia drukowanych części przed skręceniem tego z silnikami, bo całość jest wtedy luźna i można łatwo pogubić podkładki.

Całość przykręcamy do ramy do wcześniej włożonych nakrętek M3 – pamiętasz o nich? 🙂

Silniki będzie można później dociągnąć (żeby napiąć paski), zamontuj je tak żeby były maksymalnie przysunięte – żebyś miał pełny zakres skręcenia ich do napięcia pasków.

Instrukcja budowy Voron v0.1 – strony 52-57

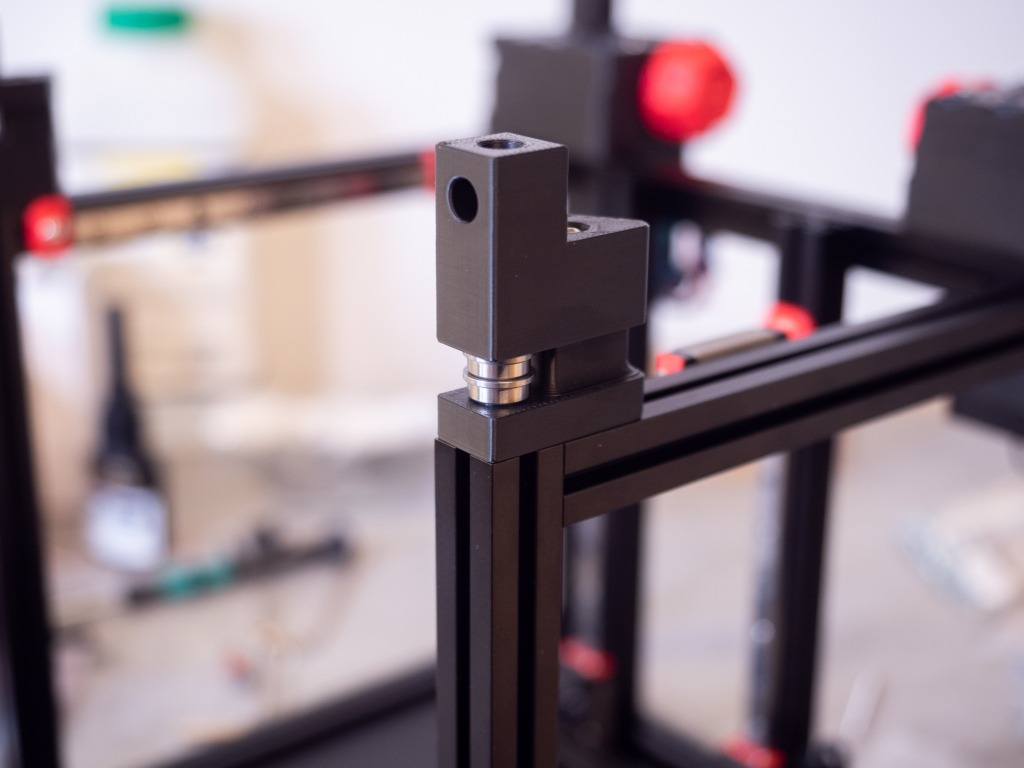

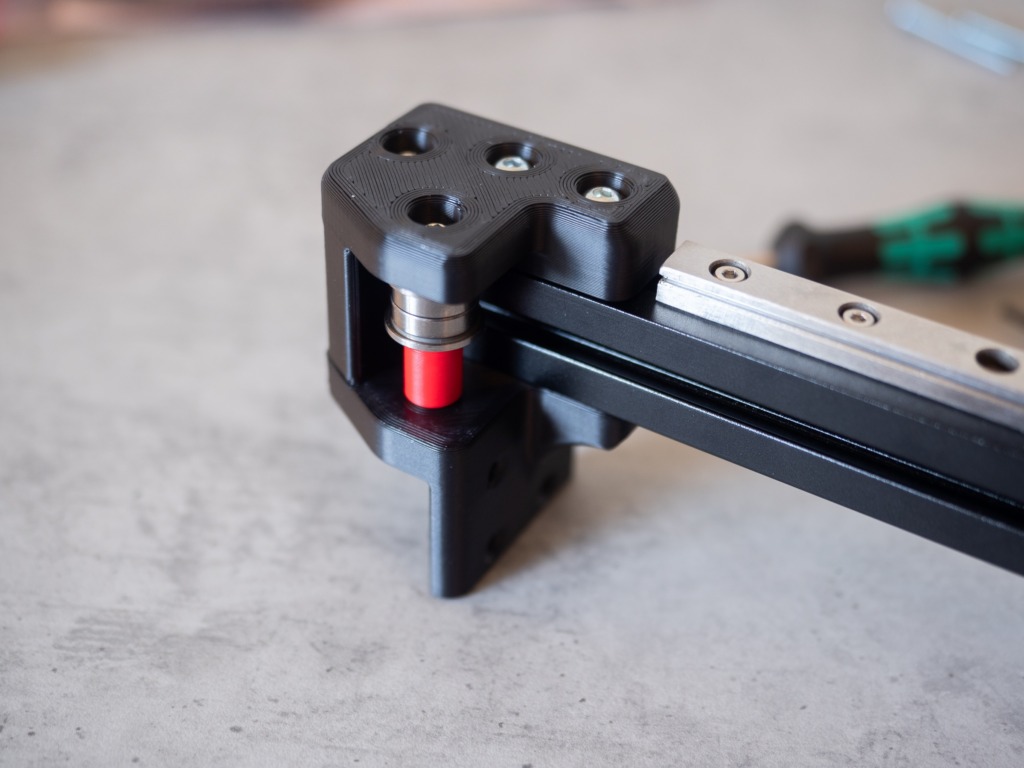

Kolejny prosty element – idlery dla osi XY. Tutaj również nie ma się co rozpisywać, to krótki etap.

Zwróć tylko uwagę na str. 56 na to z której strony należy je zamontować.

Instrukcja budowy Voron v0.1 – strony 58-65

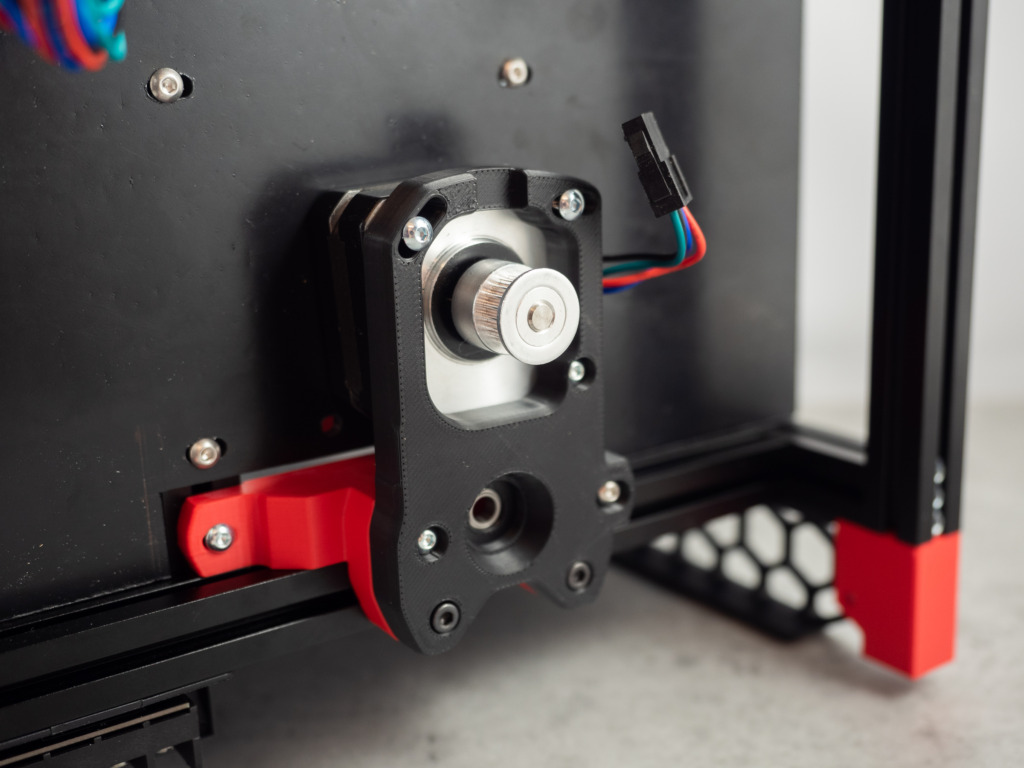

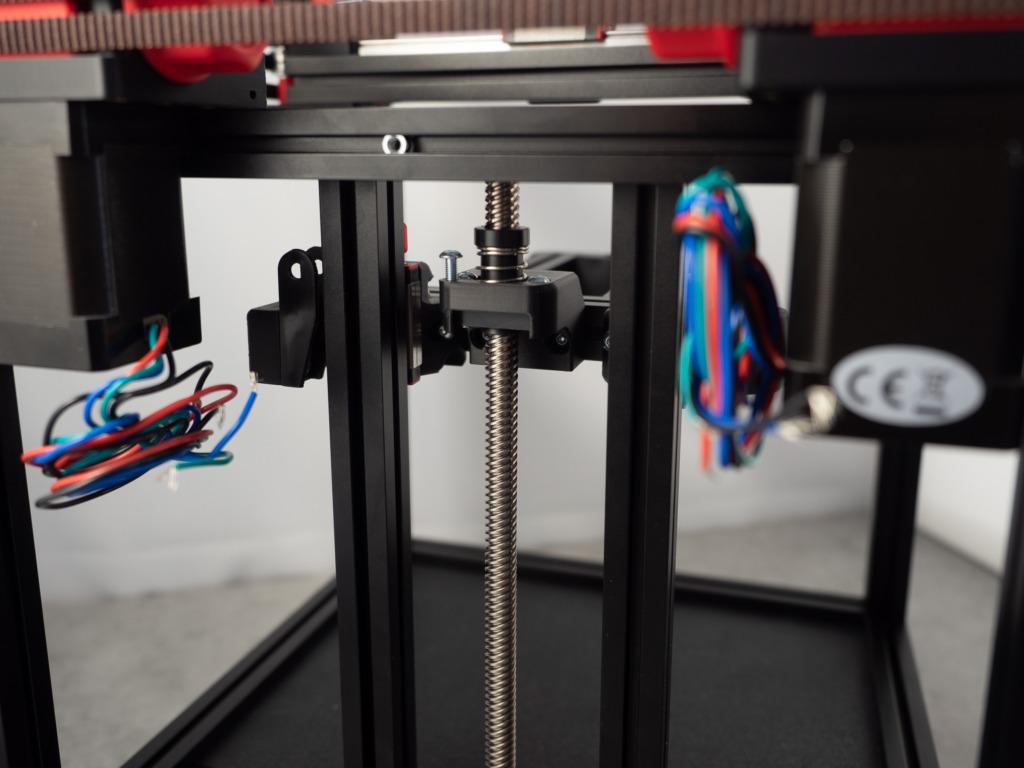

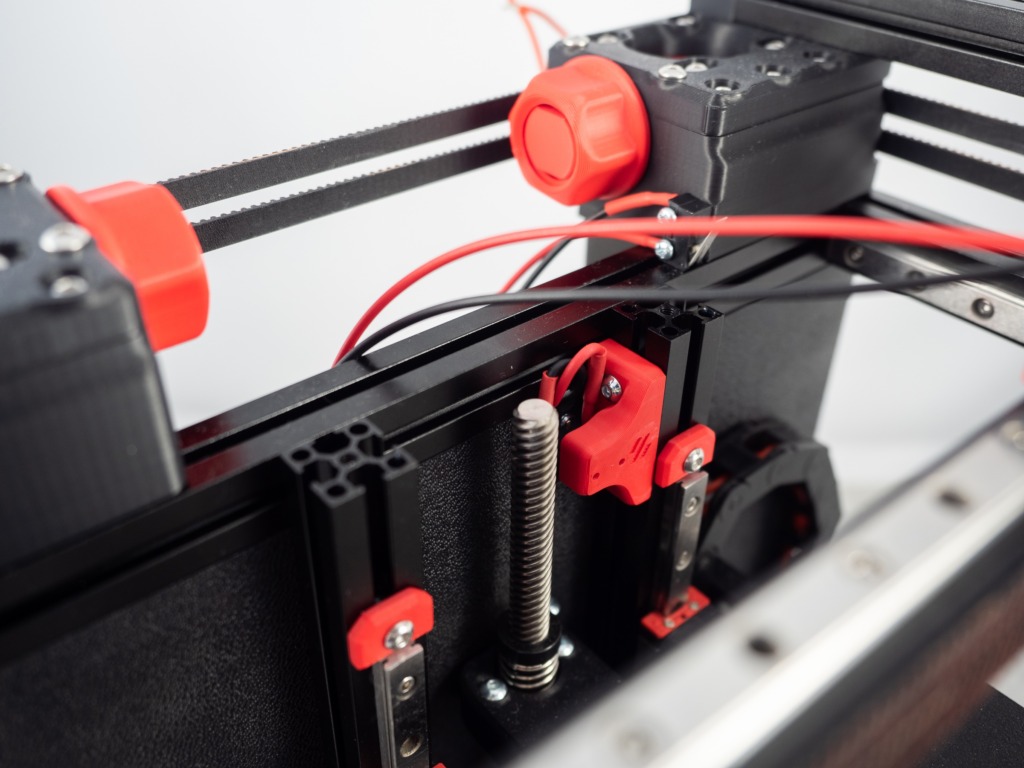

W tej części montujemy silnik dla osi Z, czyli dla naszego stołu. Tutaj zatrzymamy się na chwilę, gdyż jest to jest właśnie element który różnił się w naszych drukarkach.

Mój egzemplarz został zbudowany zgodnie z BOM, czyli mój stół jest osadzony na silniku ze zintegrowaną śrubą, natomiast Mateusz zastosował wersję opartą o pasek zębaty.

Różnica w budowie jest znacząca, już samo przygotowanie tej wersji wymaga zmian w wycięciu dolnej płyty ABS, dołożenia dodatkowych nakrętek oraz wydrukowania kilku dodatkowych elementów. Całość znajdziesz tutaj: Github. Tą decyzję trzeba podjąć na początku, potem nie ma odwrotu, a ew. zmiana to rozłożenie praktycznie całej drukarki.

Największą wadą tego wariantu to ograniczenie miejsca na montaż elektroniki. Jeśli zastosujesz to co ja, czyli SKR Pico + Raspberry Pi Zero 2W to nie będzie problem, ale Mateusz użył SKR 1.4 + Raspberry Pi 4 i tam już było ciasno.

Czy któreś rozwiązanie jest lepsze? Ciężko powiedzieć – wersja na śrubie to popularne rozwiązanie w wielu drukarkach, modyfikacja na pasku powinna ograniczyć efekt z-wobble.

W tym etapie zwróć uwagę na dodatkowe nakrętki na str. 62, a montując stopki i odwracając zbudowaną ramę uważaj, żeby nie powypadały.

Instrukcja budowy Voron v0.1 – strony 66-79

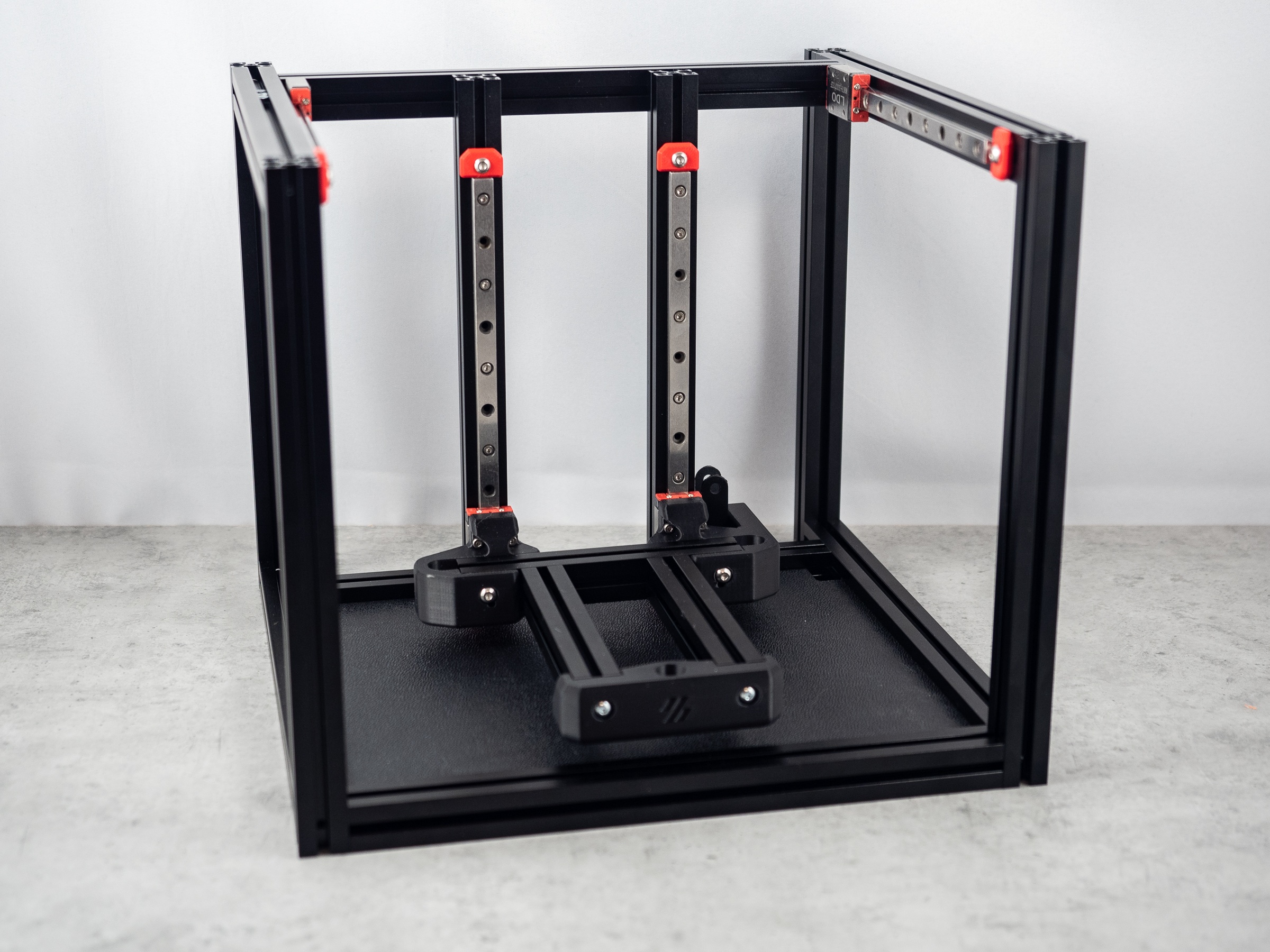

Ten etap zajmie dłuższą chwilę – teraz będziesz montować całą oś X.

Podobnie jak przy silnika osi XY trzeba uważać na złożenie nakrętek i łożysk (str. 67 i 69).

Potem przyjdzie czas na montaż prowadnicy liniowej MGN7 – to robimy jak wcześniej, nakładamy prowadnicę, skręcamy wstępnie z wpuszczonymi nakrętami, nakładamy wydrukowane elementy do centrowania i dopiero wtedy całość skręcamy do końca.

Na str. 72 zwróć uwagę, żeby nie dociągać śrub po montażu bocznych mocowań, zwróć też uwagę na kolejność łożysk na str. 73.

Po nałożeniu całej osi X na wózki osi Y i przykręceni całości do wózków w dalszym ciągu nie dociągamy tych śrub montażowych, gdyż bardzo ważnym krokiem jest str. 77. Tutaj należy przesunąć oś do końca i zobaczyć czy dotyka ona tylnej części w tym samym momencie. Warto poruszać całością kilka razy do przodu i do tyłu, ale to musi zostać zrobione idealnie, żeby potem wydruki nie wychodził krzywe.

Na koniec montujemy ostatnie fragmenty ramy i voila – mamy to.

Instrukcja budowy Voron v0.1 – strony 81-87

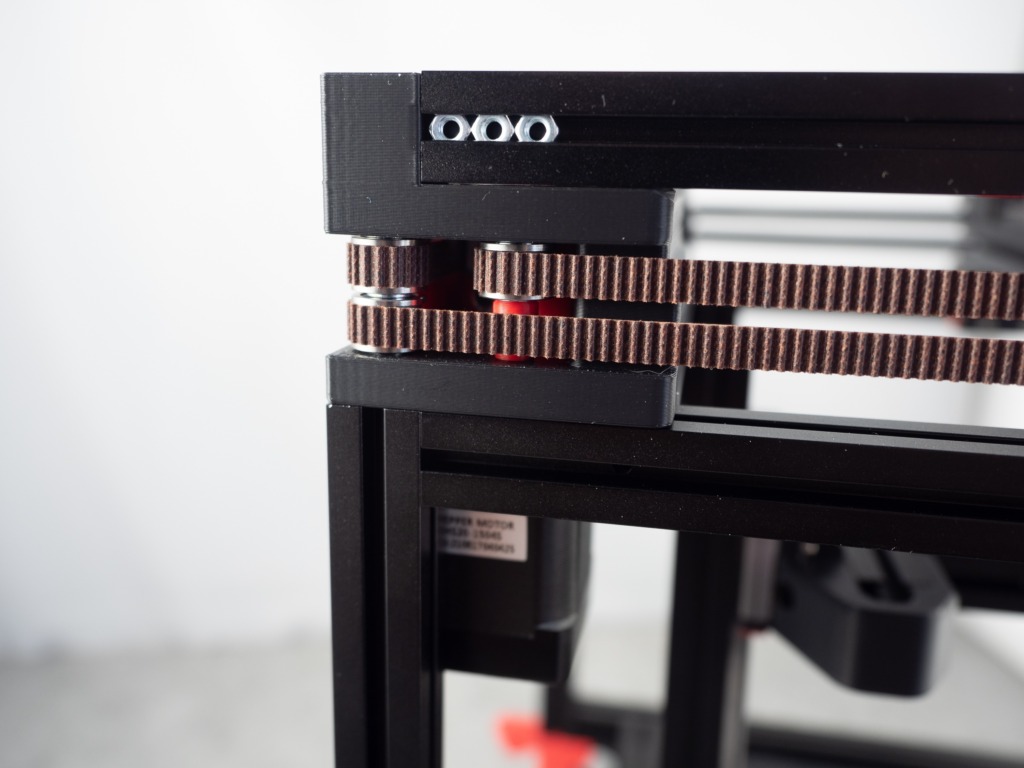

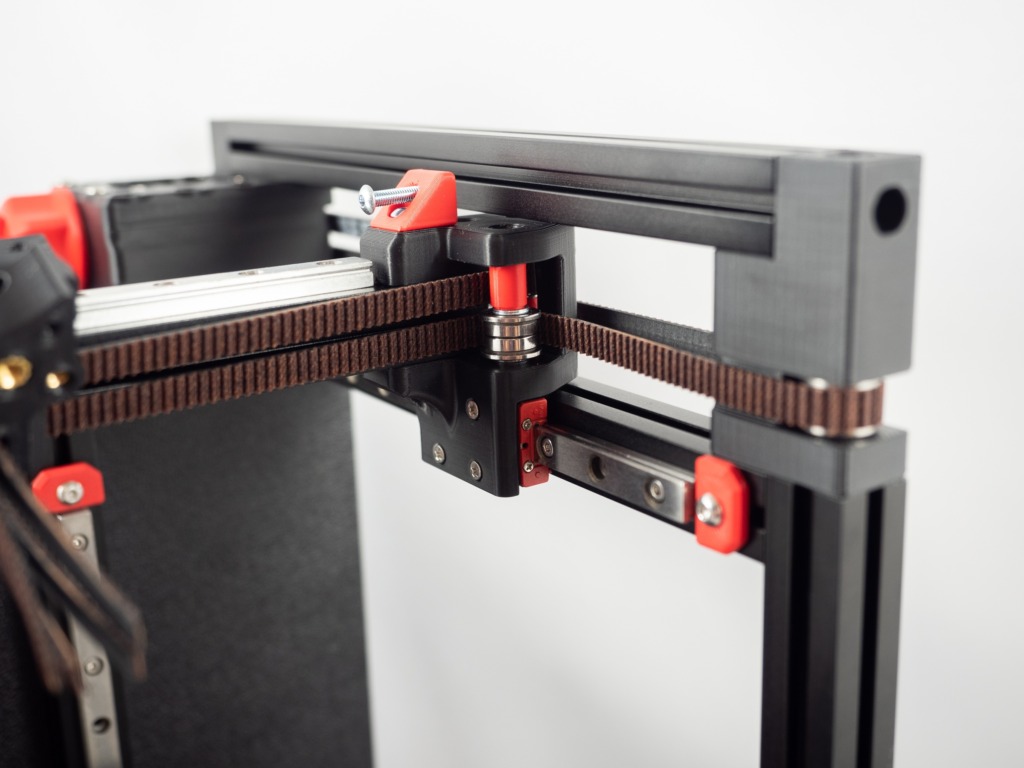

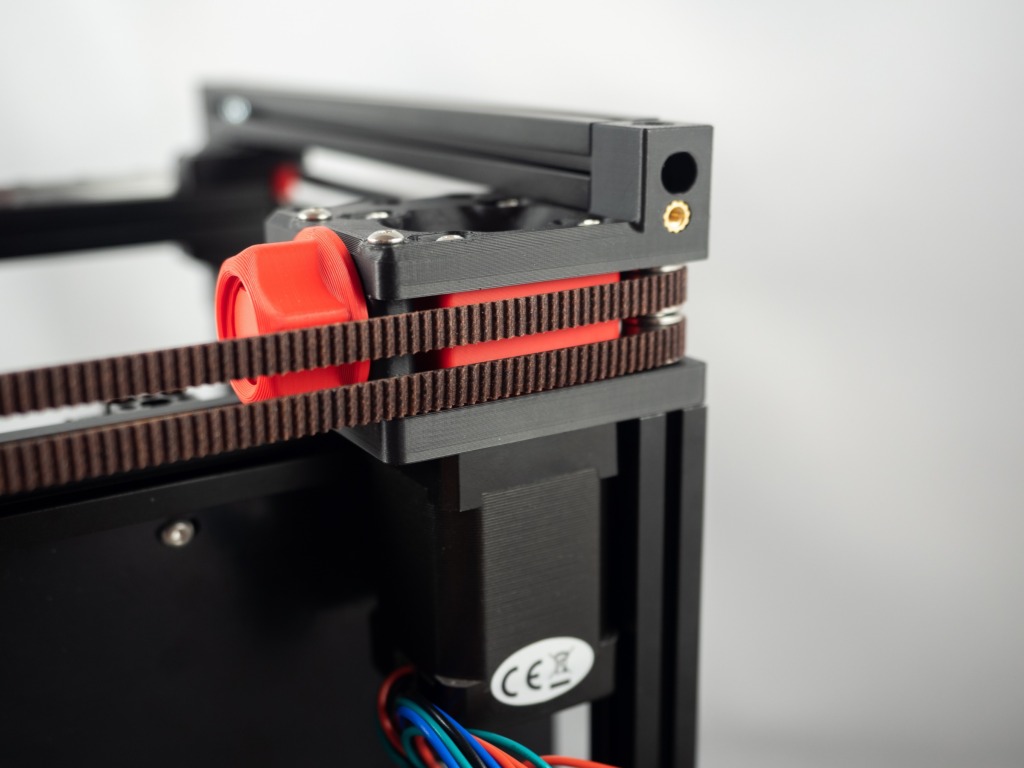

To tylko paski – powiedziała zebra i wzięła nogi za pas 🙂 To jest ta chwila, która pokazuje, że ta słodka, malutka drukarka potrafi napsuć krwi jak mało kto 🙂 Na str. 81 jest schemat jak poprowadzić paski, na str. 83 jest schemat dla paska A, na kolejnej – schemat paska B. W tej sekcji są dwie trudne chwile.

Pierwszy moment to puszczenie pasków przy silnikach XY. Jest tam mało miejsca, może przydać się pęseta żeby je złapać i przeciągnąć. Na tym etapie trzeba też sprawdzić czy zębatki na tych silnikach są przykręcone na prawidłowej wysokości – żeby paski się nie wytarły po 20 godzinach pracy.

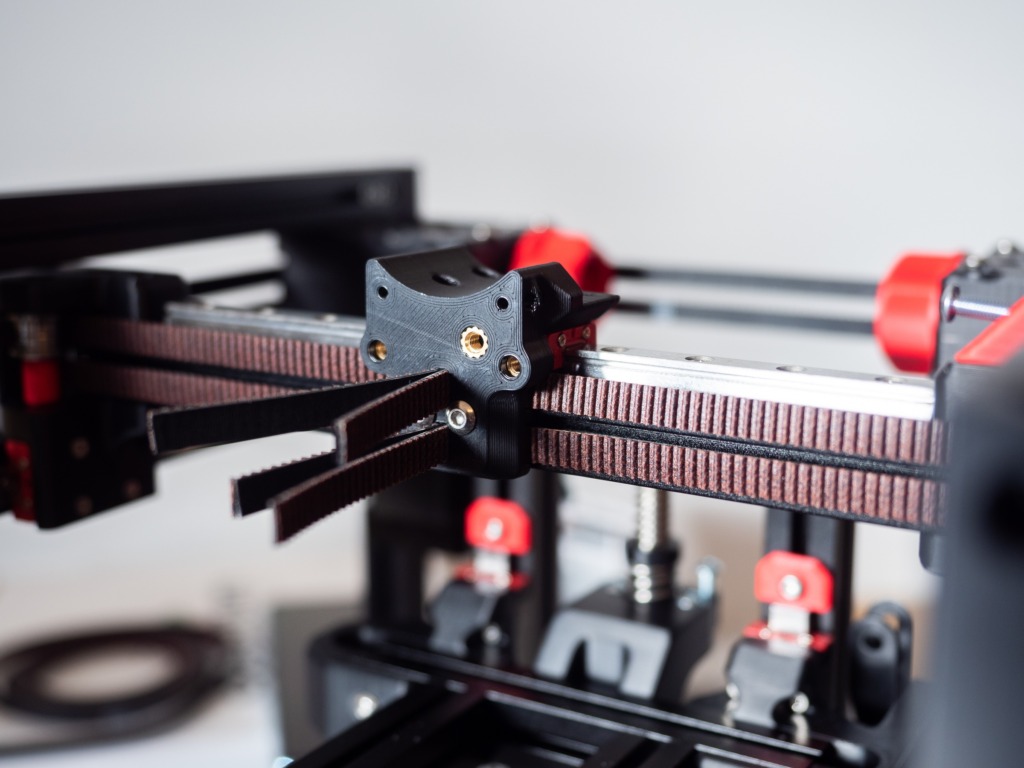

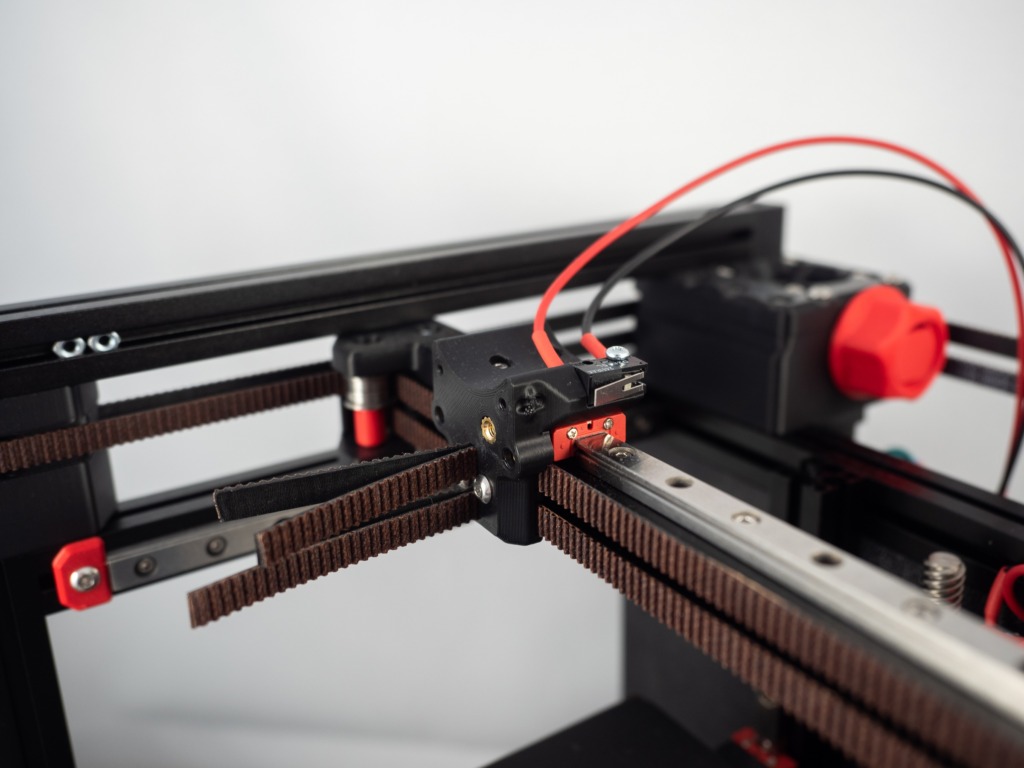

Drugi trudny element to montaż pasków do karetki osi X. Ale tutaj zatrzymamy się na chwilę.

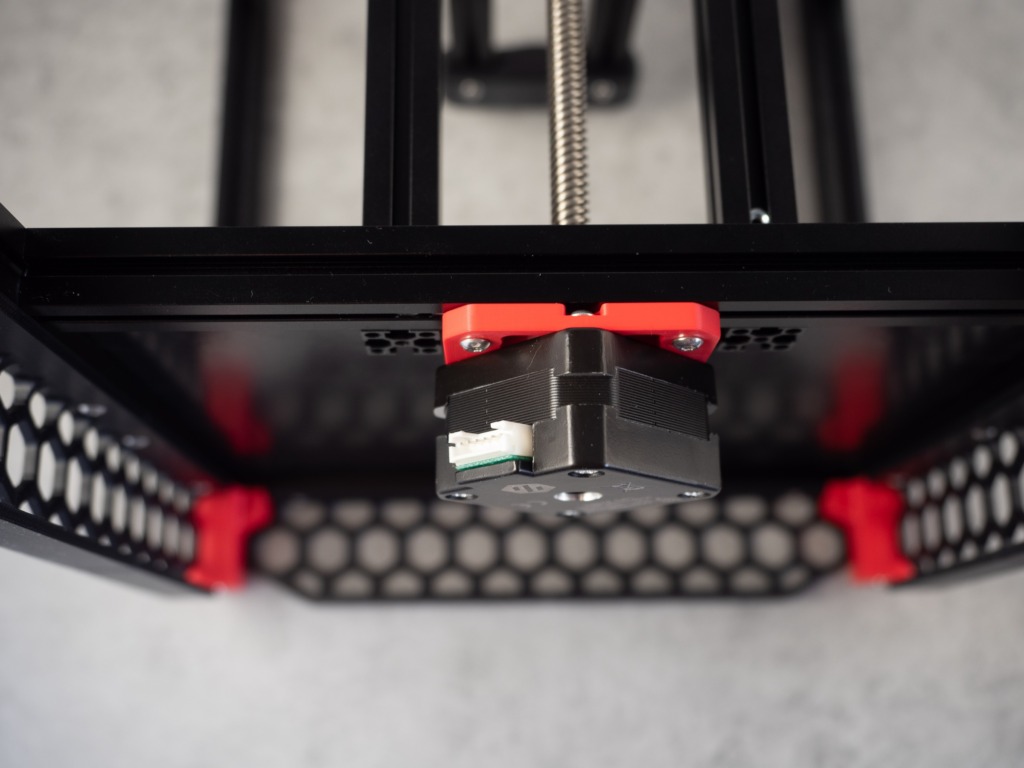

Domyślnie na osi X jest prowadnicy MGN7 oraz drukowany wózek, które po pierwszych testach pokazały, że to kiepskie rozwiązanie. Brakuje mi stabilności, całość kiwa się do przodu, szczególnie kiedy kable opierają się o zabudowę drukarki (pokażę to na zdjęciach).

Ja osobiście wprowadziłem tą modyfikację: Github – dokupiłem prowadnicę MGN9 od Hiwina oraz dołożyłem aluminiowe mocowanie karetki. Całość jest zdecydowanie stabilniejsza i sztywniejsza. Niestety, niesie to ze sobą spore koszty – prowadnica, wózek i karetka to blisko 400 zł.

Jeśli traktujesz tą drukarkę poważnie i chcesz na niej drukować – moim zdaniem warto to zrobić. To na szczęście modyfikacja, którą można łatwo wprowadzić w późniejszym czasie.

Teraz należy przykręcić paski do wózka karetki i to jest o tyle proste, bo paski są dłuższe, ale trzeba je dobrze napiąć i skręcić z ze specjalnymi podkładkami (str. 85). Ale skup się na tym, bo paski trzeba potem dociąć zaraz przy karetce, więc jeśli przyjdzie do ich odkręcenia to będzie ciężko to napiąć z powrotem.

Naciągnij je tak, jak tylko dasz radę, skręć i ew. naciągnij je śrubami przy silnikach osi XY.

Poniżej kilka zdjęć jak są prowadzone paski.

Instrukcja budowy Voron v0.1 – strony 88-97

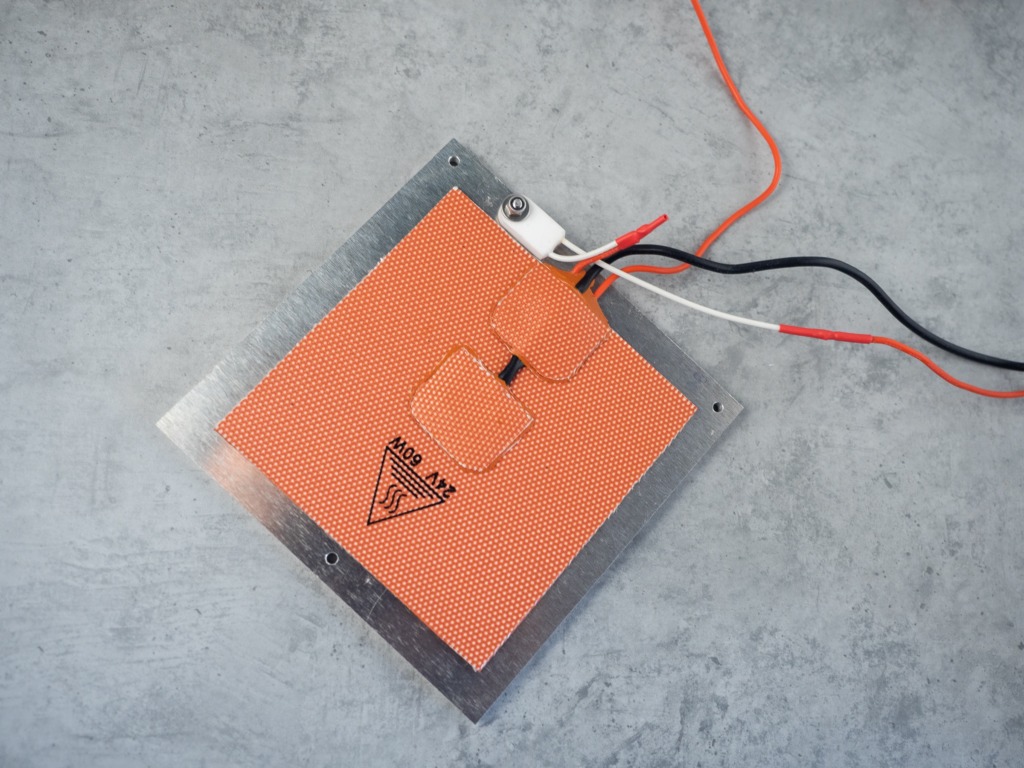

Teraz zajmiemy się montażem blatu grzewczego. Jeśli wybrałeś gotowy stół z sieci, będzie miał już nawiercone otwory, wystarczy tylko nakleić magnes, grzałkę i tyle.

Jeśli jednak – podobnie jak my – zamówiłeś samą formatkę, należy nawiercić odpowiednie otwory. Nie jest to bardzo skomplikowane, ale musisz mieć wiertarkę (najlepiej stołową) oraz wiertła do otworów M3 oraz M5 żeby schować łebki śrubek.

Należy też przykręcić bezpiecznik temperaturowy i połączyć go z kablami grzałki (jeśli stół będzie miał ponad 120 stopni, przerwie zasilanie, żeby nie spalić drukarki). Pamiętaj – należy połączyć go z kablami grzałki, nie z termistorem! Schemat jest na str. 92.

Potem trzeba całość nałożyć na ramę, przykręcić od dołu drukowane pokrętła i puścić kable w łańcuchu. Instrukcja wszystko fajnie pokazuje, moja sugestia to oklejenie końcówek kabli taśmą, żeby złapać to w całość i łatwiej przepchnąć przez łańcuch.

Instrukcja budowy Voron v0.1 – strony 98-103

Na koniec dzisiejszej relacji zamontujemy jeszcze dolną płytę z ABSu oraz endstopy osi XY.

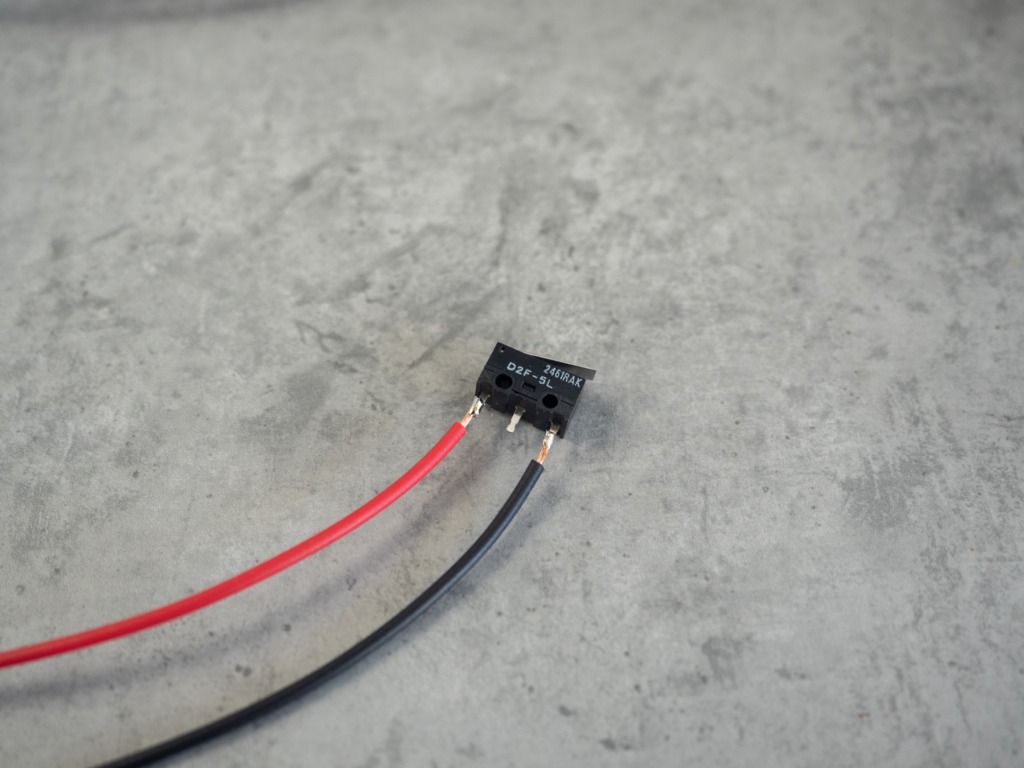

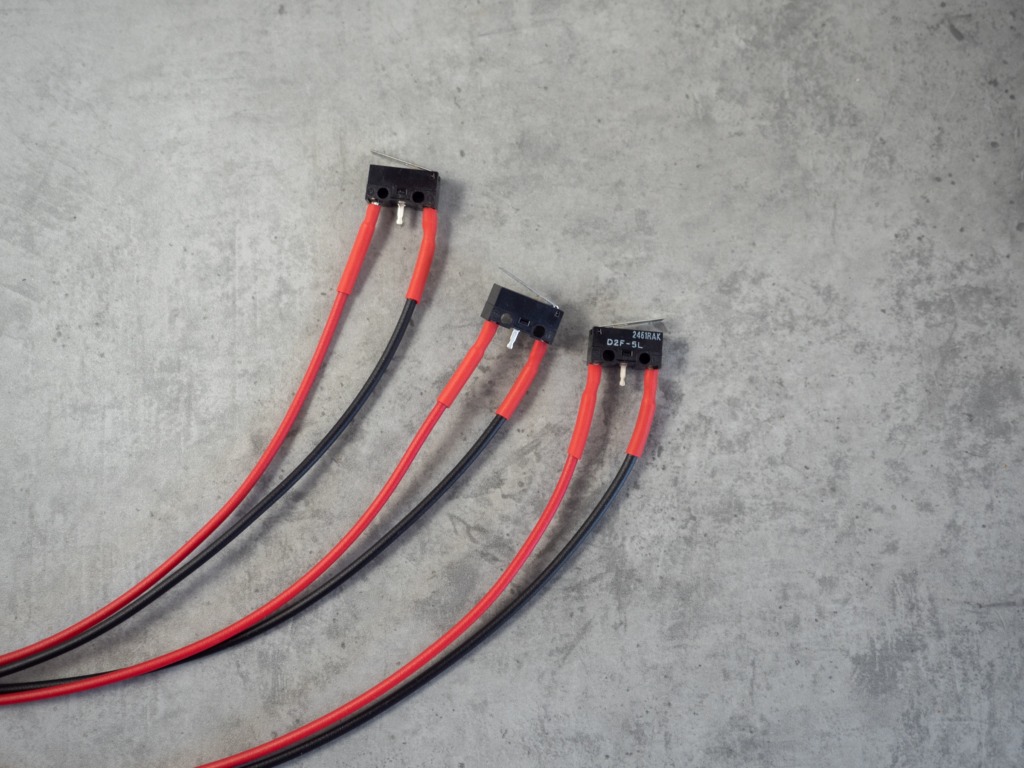

W przypadku endstopów musisz przede wszystkim sprawdzić które nóżki zamykają obwód enstopu. Potrzebujesz do tego miernik prądu z opcja pomiaru zamknięcia obwodu. Zazwyczaj w przypadku czujnika Omron D2F-5L są to skrajne nóżki, ale warto się upewnić zanim je obetniesz. Zwróć też uwagę na długość przewodów – do osi X potrzeba blisko 50 cm na wszelki wypadek.

Endstop osi Z, czyli do stołu ustaw wstępnie – on będzie jeszcze regulowany.

Tutaj ważna sugestia z mojej strony – w BOM jest informacja o śrubkach BHCS (str. 101). Ja zmieniłem je na SHCS – to jest troszkę większy łebek, ale też większy imbus tam wchodzi, a regulacja tego jest potem dosyć uciążliwa. Niestety – fabryczny brak krańcówki typu BL Touch czy Klicky to duża wada, nawet przy tak małym stole.

Montażu płyty nie muszę omawiać, należy ja wsunąć i przykręcić od spodu na 6 śrubek M3. Zwróć tylko uwagę na otwór do puszczenia kabli endstopu osi Z (rysunek na str. 103).

Dobrze, na dzisiaj koniec. Teraz został nam montaż karetki, elektroniki i paneli – jesteśmy już blisko zakończenia budowy 🙂